激光焊接机理与应用

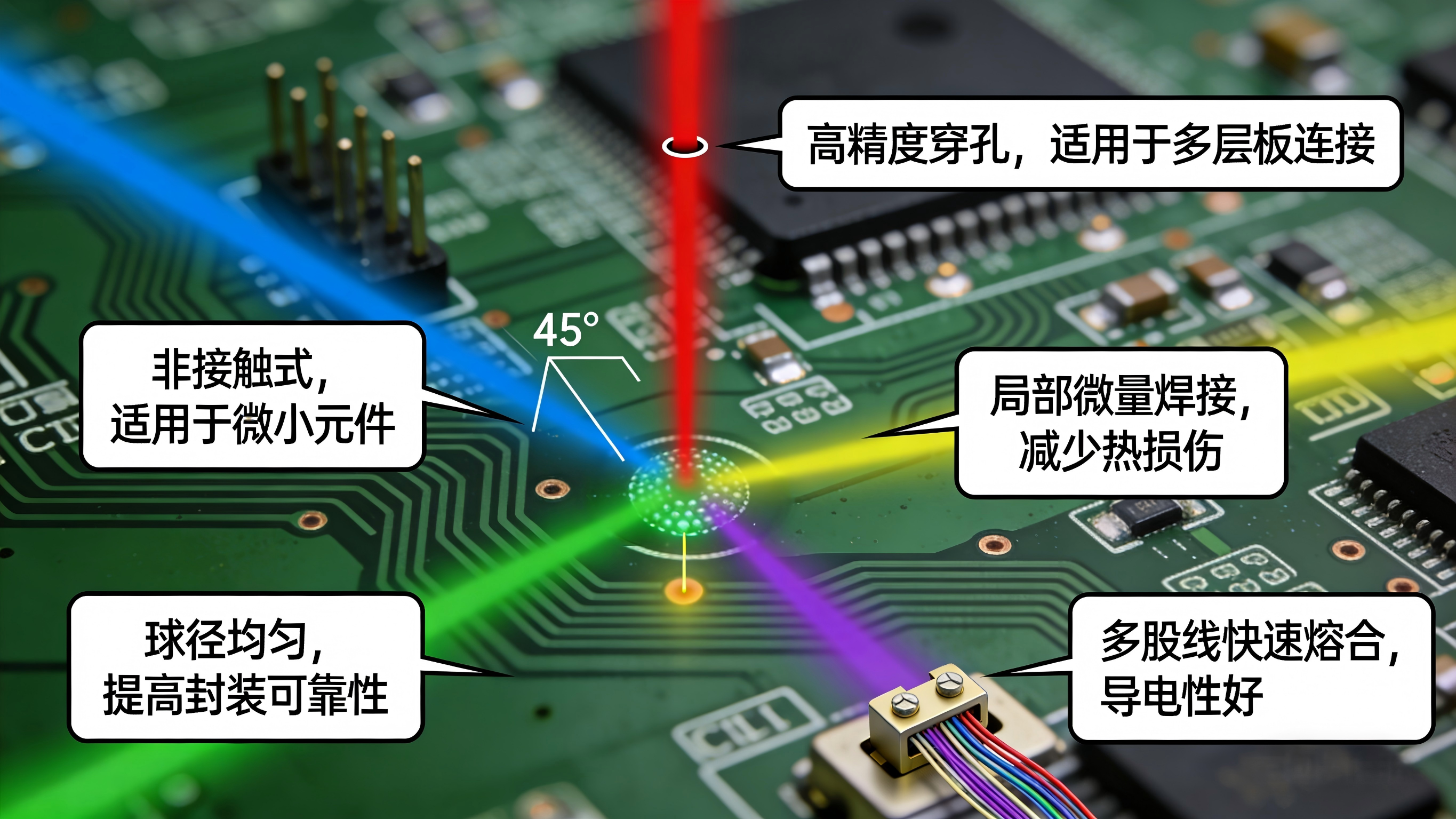

激光焊接工艺在电子产品制造领域应用极为广泛,常见工艺类型涵盖激光通孔焊接、激光表贴焊接、激光植球、激光滴焊、激光线束焊接等。

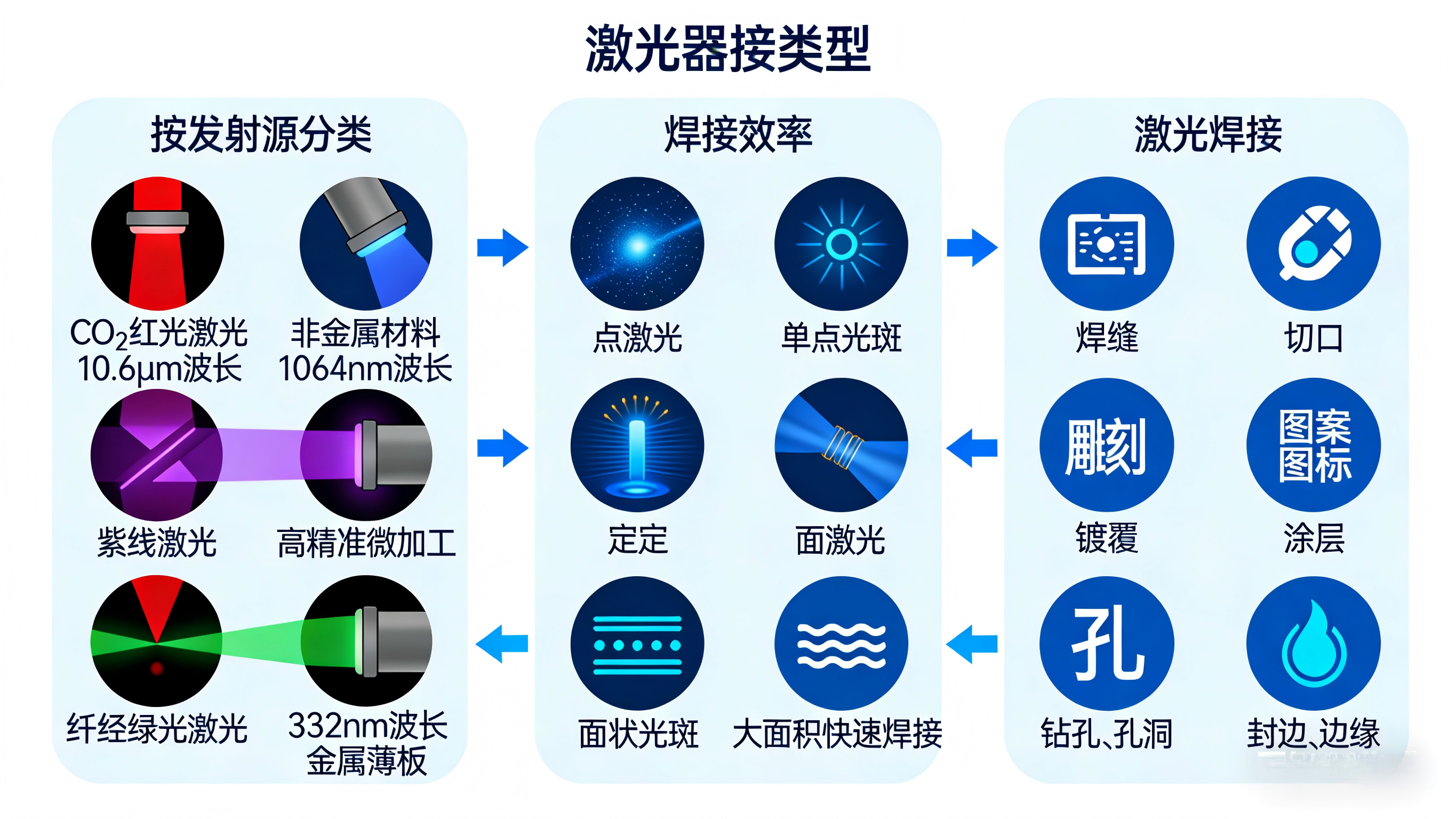

激光按发射源类别可分为CO₂红光激光、紫外(UV)激光、光纤绿光激光;按焊接效率特性可分为点激光、面激光两类;按功能用途则可划分为激光焊接、激光切割、激光雕刻、激光镀覆、激光钻孔、激光封边等。本文仅围绕激光焊接技术展开简述,供行业同仁参考借鉴。

激光焊接的基本原理

激光焊接是一种高效精密的先进焊接技术,具有热输入量低、焊接变形小、不受电磁场干扰等显著技术优势。但受激光器设备造价高昂、电光转换效率偏低等因素制约,该技术目前尚未实现大规模普及应用。

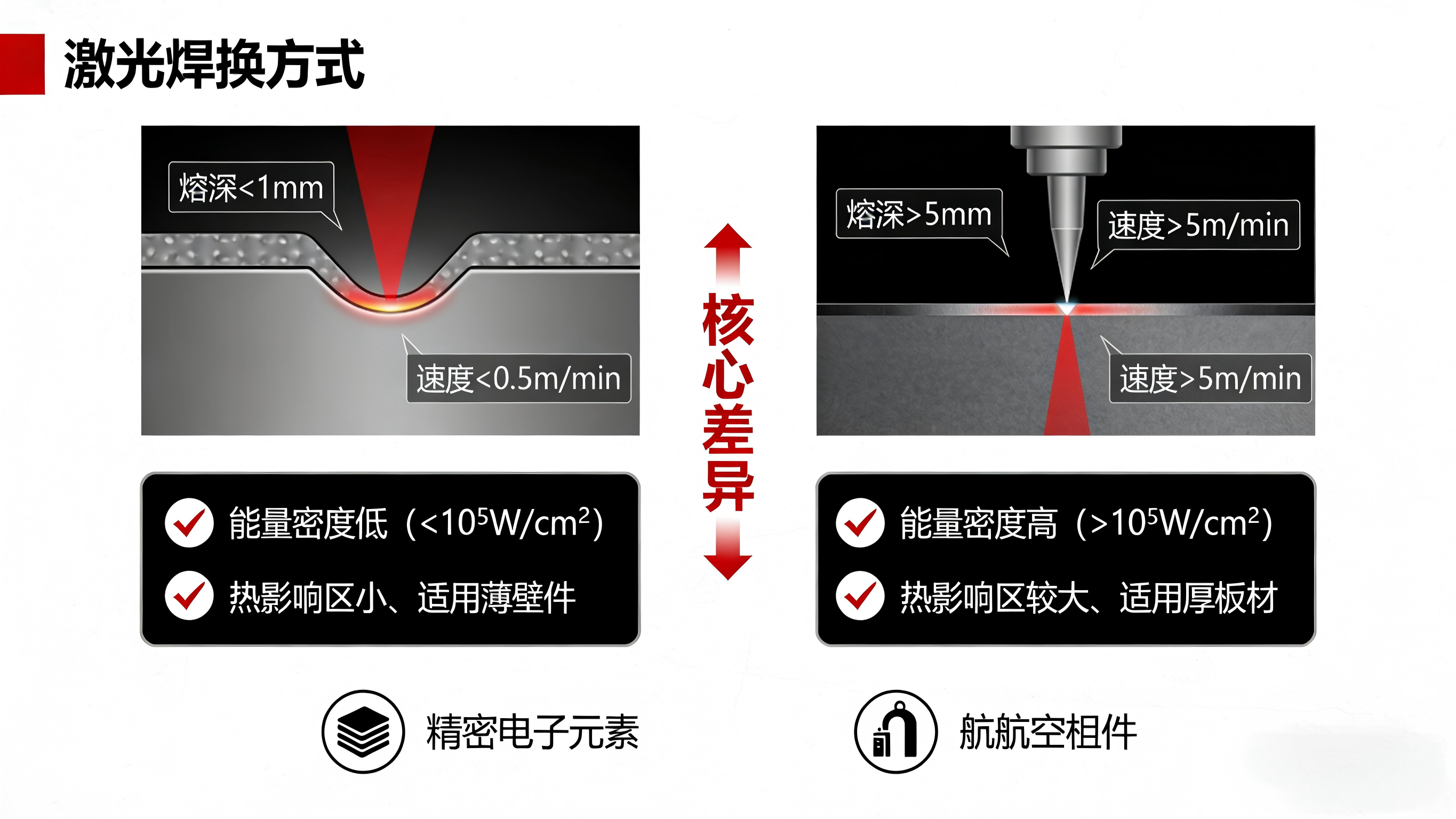

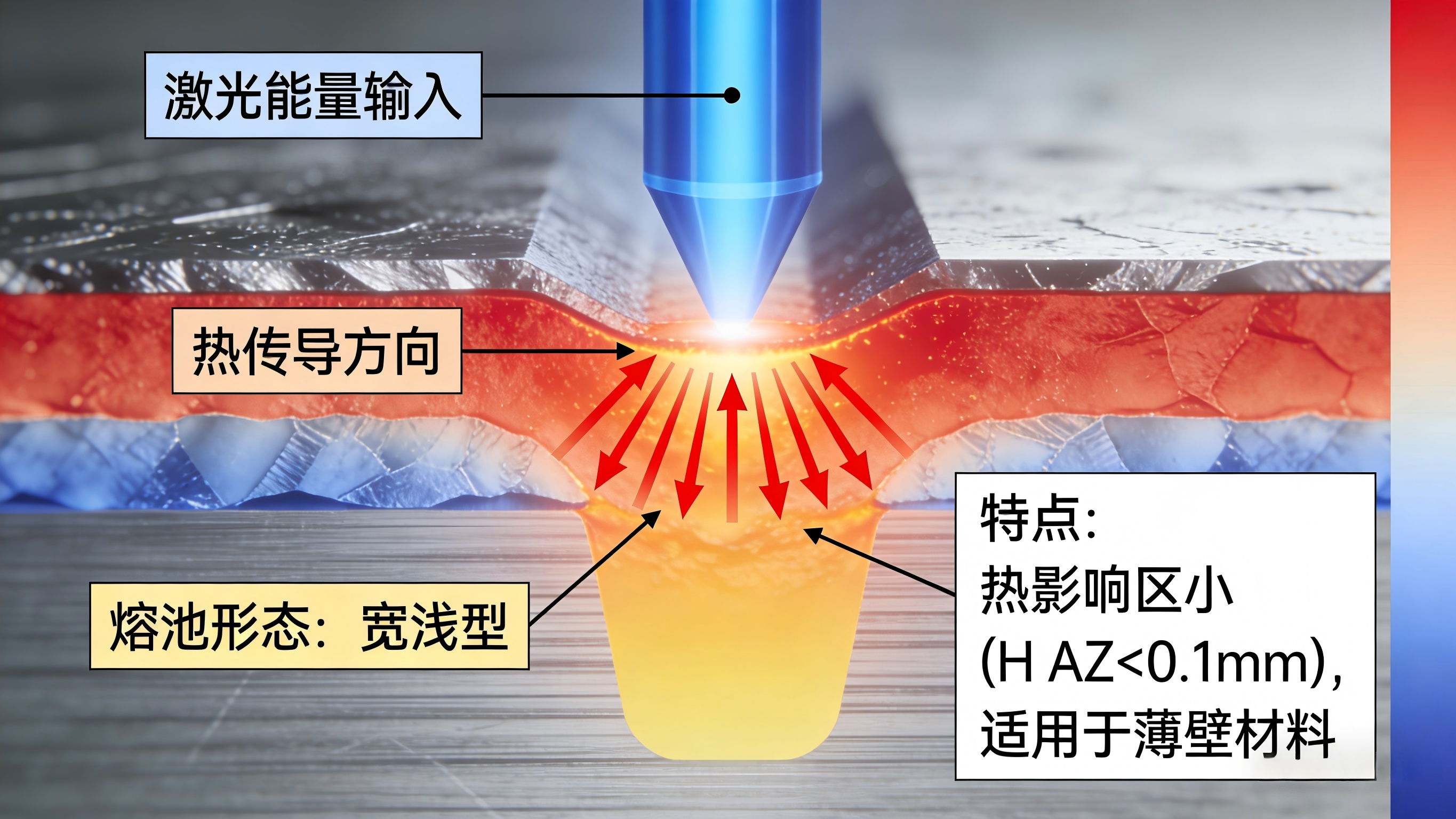

激光焊接的基本原理主要分为热传导焊接和激光深熔焊接两大类,具体阐述如下:一是热传导焊接。其核心原理为通过激光辐射对工件待焊接表面进行加热,表面吸收的热量经热传导作用向工件内部扩散。通过精准调控激光脉冲的宽度、能量、峰值功率及重复频率,使工件待焊区域局部熔化并形成特定形态的熔池。该焊接方式适用于薄壁材料及低速焊接场景,核心特征为熔深浅、焊接速度较慢,且对工件热影响区的损伤较小,适用于精密薄壁构件的焊接加工。

二是激光深熔焊接。该方式为效率更高的焊接技术路径,需在满足足够激光功率密度的前提下实现。当高功率密度激光照射工件表面时,材料会快速蒸发并形成充满蒸汽的小孔(又称“匙孔”)。该小孔具备类黑体特性,可近乎完全吸收入射激光能量,孔腔内平衡温度可达2500℃左右。热量从高温孔腔外壁向周边区域传导,使周边金属熔化,伴随激光束与工件的相对运动,熔化金属冷却凝固后形成焊缝。 激光深熔焊接具有焊接速度快、焊缝深宽比大、焊接强度高的技术特点,广泛应用于精密机械制造、冶金板材焊接、航空航天构件焊接等对焊接效率及焊接质量均有较高要求的领域。