激光焊工艺具有以下优势:

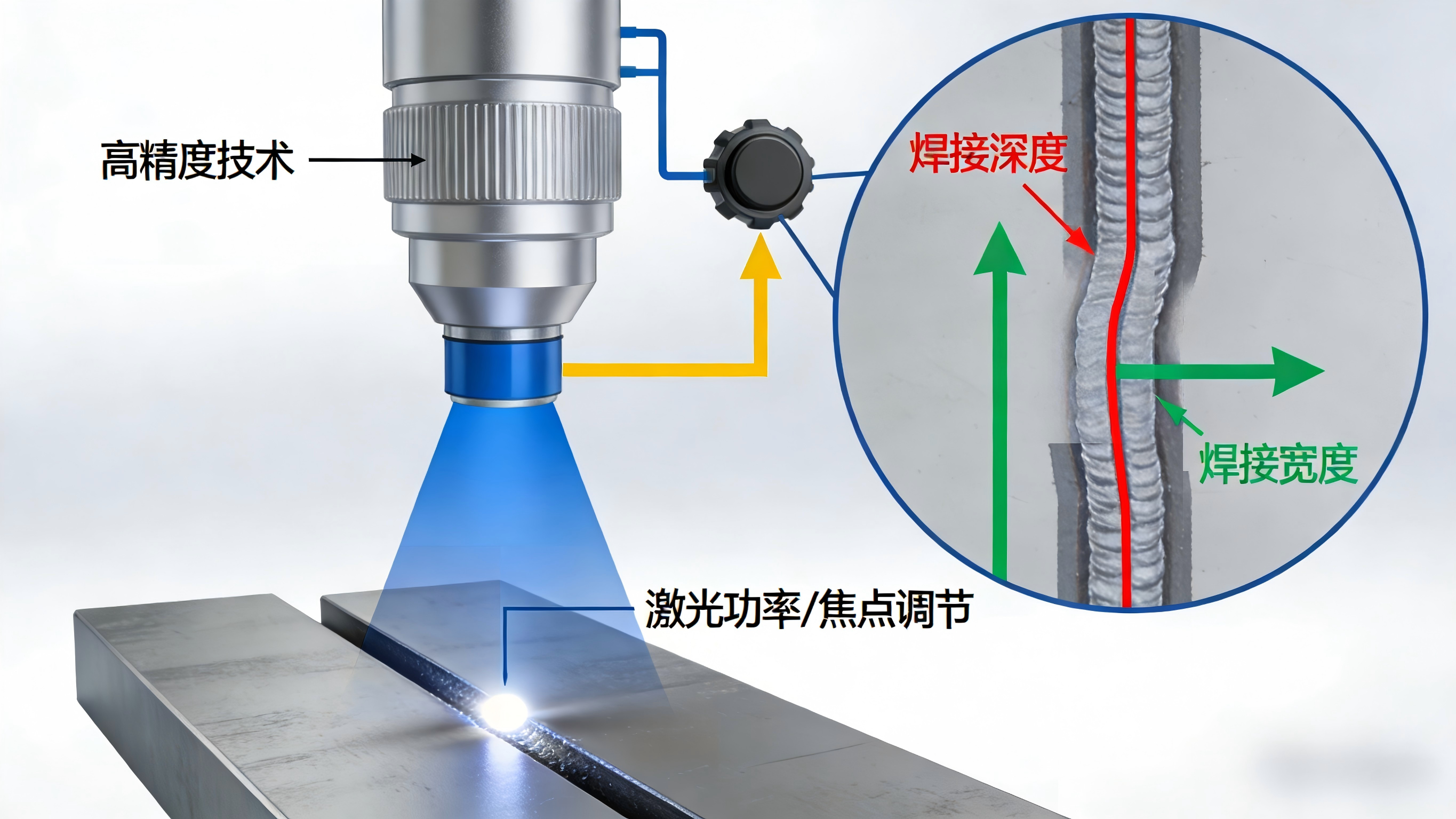

① 高精度:激光焊接能够实现高精度的焊接,通过控制激光束的焦点位置和功率,可以精确地控制焊接深度和宽度;

激光焊接高精度示意图

激光焊接高精度示意图

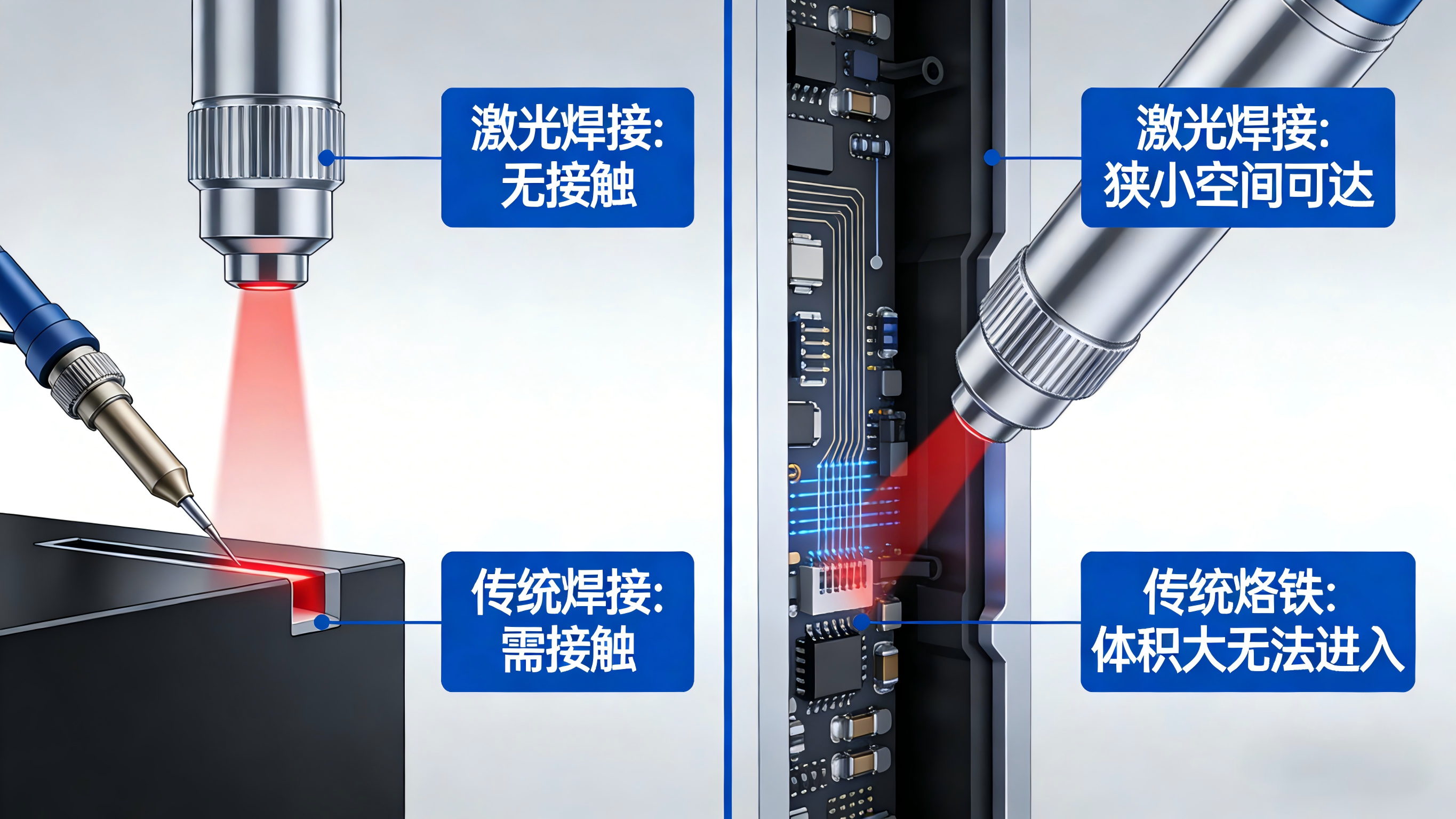

② 无接触:激光焊接是一种非接 式焊接技术,激光束不需要直接接触工件表面就能完成焊接过程,避免了由于接触引起的污染或损伤,减少了工件的变形风险。装配过程中空间有限,激光焊接省却烙铁操作空间,有作业空间优势;

③ 速度快:激光焊接具有快速的焊接速度,激光束的高能量密度可以快速加热和冷却金属材料,从而缩短了焊接周期,提高了生产效率;

无接触式焊接与空间优势

④ 热影响区小:激光焊接的热影响区相比其他传统焊接方法更小,能够最大限度地减少热量在焊接区域周围的扩散,保持工件的原始性能和材料特性;

⑤ 材料适应性强:激光焊接可焊接的材料范围广,不仅可以焊接同种材料,还可以焊接物理性能差别较大的异种材料。不仅可以焊接金属、也可以焊接非金属;

⑥ 易于实现自动化:激光焊接易于实现高速焊接的自动化,可用数字或计算机控制,适用于大规模生产激光焊实际使用过程中仍有一些需要优化的因素如:

① 设备成本高:激光焊接设备及其相关系统的成本较高,一次性投资较大,这限制了其在一些小型或经济受限的应用中的使用;

② 对工件要求高:激光焊接要求焊件装配精度高,且要求光束在工件上的位置不能有显著偏移,因为激光聚焦后光斑尺寸小,焊缝窄。若工件装配精度或光束定位精度达不到要求,很容易造成焊接缺陷

③ 能量转化率低:激光焊接的能量转化效率相对较低,一般在5%~20%之间 ,这在一定程度上增加了能源消耗和运行成本

④ 激光焊接时锡丝供应一旦出现偏移、 不到位现象 , 存 在产品烧损的风险 ,多数设备有加装温度侦测Sensor,但仍存在风险。 激光焊设备需增加视觉计算能力 , 自动侦测供锡品质及控制加热

⑤ 激光焊对焊点周围部件颜色敏感,黑色部件影响焊点热量吸收。总的来说 ,激光焊接具有高精度、无接触、速度快、热影响区小、 材料适应性强和易于实现自动化等优势 ,但也存在设备成本高、 对工件要求高和能量转化率低等劣势。

在实际应用中 ,需要根据具体需求和条件来权衡这些优劣势,选择最适合的焊接方法。