业界同仁日常生产管理过程中经常会遇到客户或领导提出的各种问题,回答总觉不尽如人意,有些问题似乎总要用“业界都是这样”来回答但对方并不认可,本质是答复未能阐述清楚问题的本质及逻辑,如下供同仁参考。

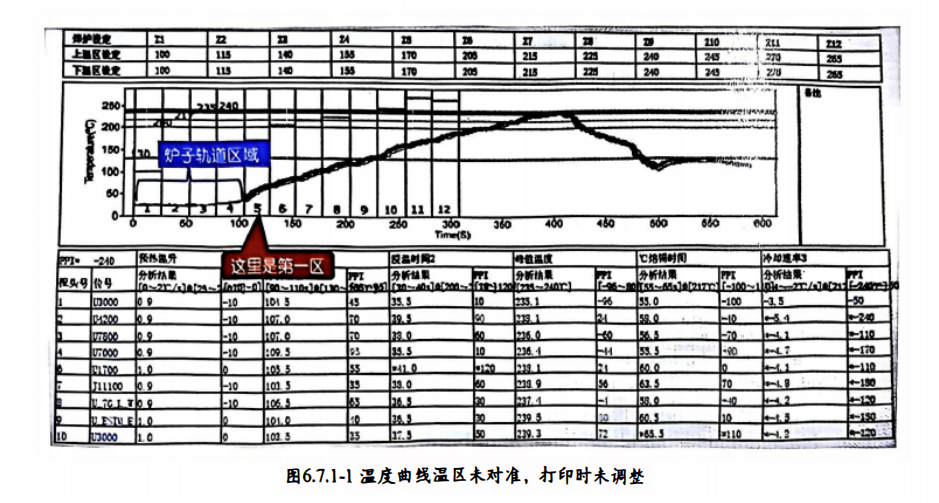

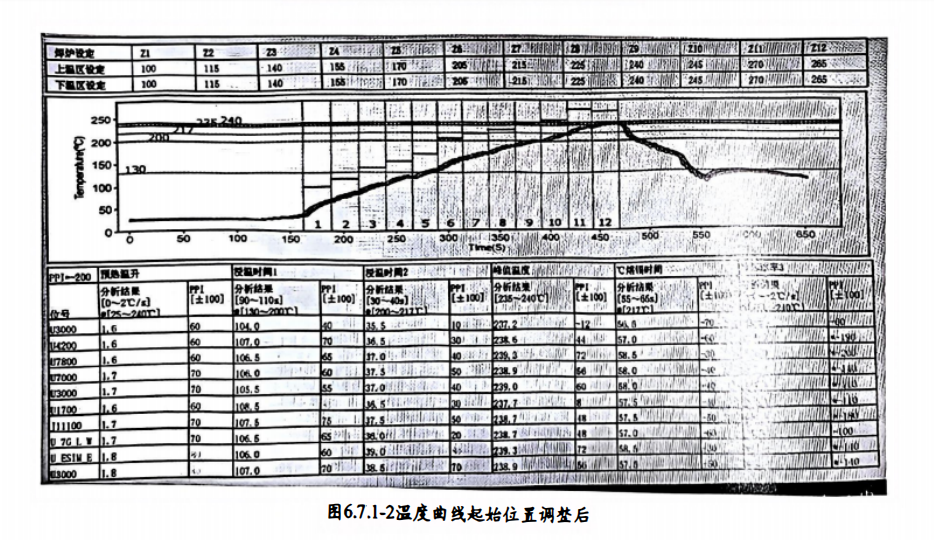

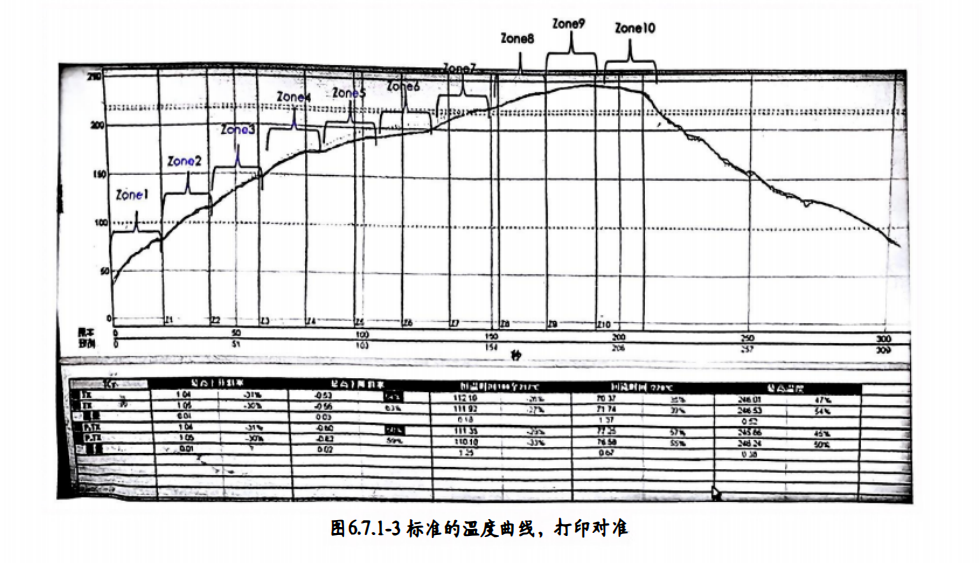

1、温度曲线打印位置对不齐?

图6.7.1-1温度曲线温区未对准,但不知到问题出在哪里?看温度曲线似乎都在规范内,想优化温度曲线又不能直接看出温度曲线该优化的具体位置。仔细观察温度曲线可知,温度曲线前面有一段时间温度未变化,是测温仪开始记录时间但未到达第一区的轨道区域。温度曲线打印时应将前面一段时间去除,对齐每一个温区以便于观察,图6.7.1-2温度曲线起始位置调整后。此温度曲线温区位置对应是对的,但时间未调整,仍不利于观察温度曲线,图6.7.1-3标准的温度曲线,显示的位置准确。

归纳:温度曲线打印时每个温区位置需对准。

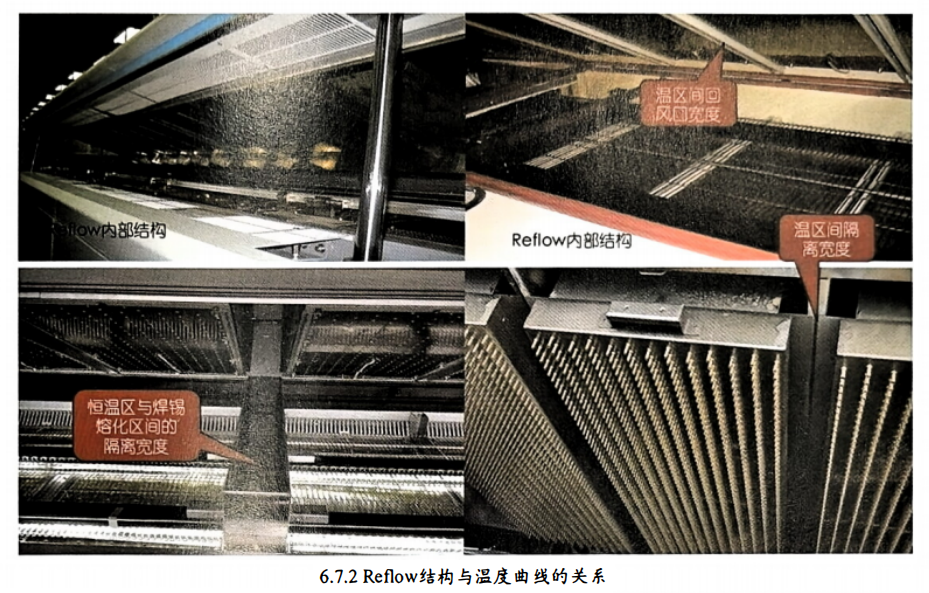

2、温度曲线最后温区错位?

按照以上要求列印的温度曲线,前几个温区对应准确,后面温区位置无法对应,出现此现象的原因是每个温区的宽度设置不准确,如每个加热区宽度35cm,温区间回风口5cm,实际应设置的每温区宽度40cm,如人工实际测量温区宽度为5cm,则累计的宽度误差体现在后几个温区就是实际温区与温区规划不对应。有的Reflow 结构上均温区与熔锡区之间存在一个隔离带,此宽度同样会体现在温度曲线上,测温人员同样需考虑此物理宽度,否则也会导致温区与温度曲线无法对齐现象。图6.7.2 Reflow结构与温度曲线的关系。

3、温度曲线离散是什么原因?

某些温度曲线打印时发现,每 根测温线之间存在温差, 打印出来的温度曲线离散, 图6.7.3-1 温度曲线离散 。 导致此现象的本质是每根测温线体现的是不同元件的温度,元件类型不同、 热 容量不同、 测温线固定位置不同, 相同时间闻声不同,所 以每根温度曲线无法重合。 我们看温度曲线,本质是要看管制点温差数值,如 BGA最高温、QFN最高温、三极管最高温、表贴电容最高温,几种元件最高温差异多少度。业界为了让测得的温度曲线不表现出离散状,可以使用测温软件进行优化,也可以人为优化,如最高温设置为250°℃与350°℃,则温度纵坐标的单位长度内代表的温度差不同,最高温设置越大,温度曲线体现出被压的特征,反之则体现离散的特征。同一温度曲线本质相同,体现会有差异,业者要看本质,而不是看外观。

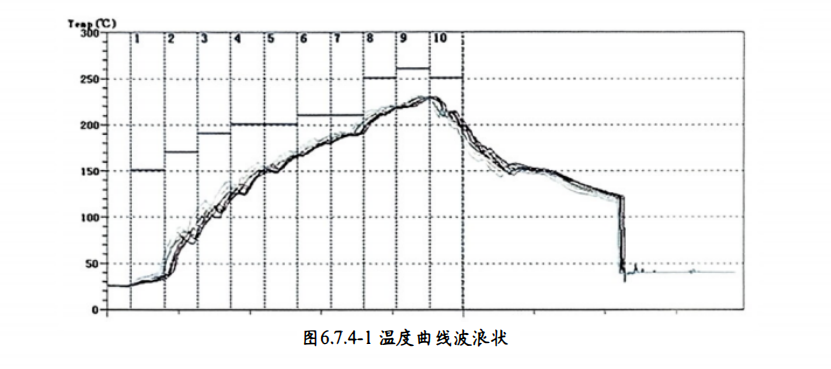

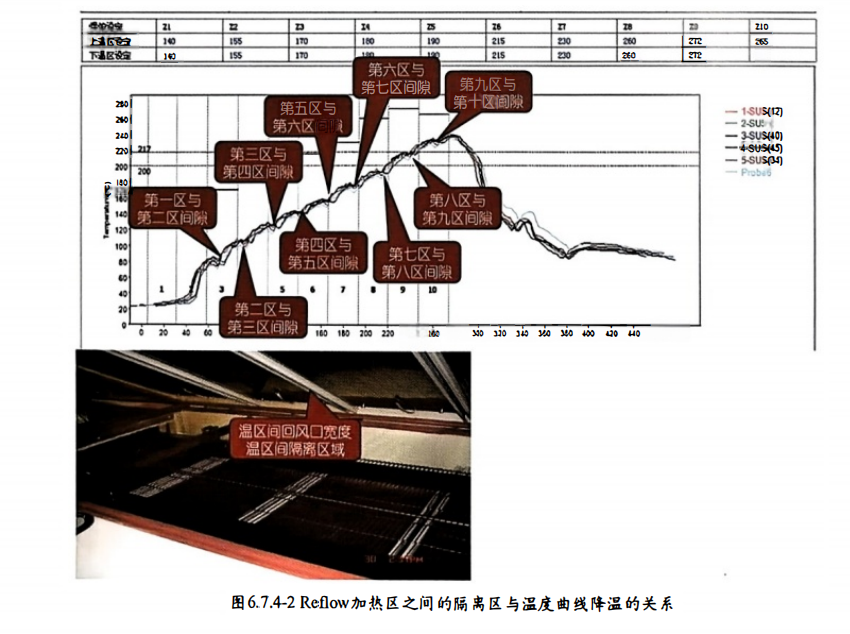

4、温度曲线为何不光滑呈现波浪状?

如图6.7.4-1温度曲线波浪状,不光滑, 客户、 领导经常会问及此问题,导 致业界同仁十分被动。 此现象的 本质是 Reflow加热区之间存在隔离区域, 如第一区与第二区之间存在回风口或隔离区,此区域没有热风吹出, 当产品本身内部温度低时, 被加热的产品表面温度升高, 无热风吹临产品表面时,产品内部的低温会吸收表面的 热能而导致表面温度降低, 呈现如图的温度曲线。 图 6.7.4-2 Rellow加热区之间的隔离区与温度曲线降温的关系。 此种波浪状是符合逻辑的合理存在,但每家炉子不同、 产品热容量不同体现结果会有差异,不需要特别处理。 如 果一定要表现平滑,可以通过测温软件优化 。

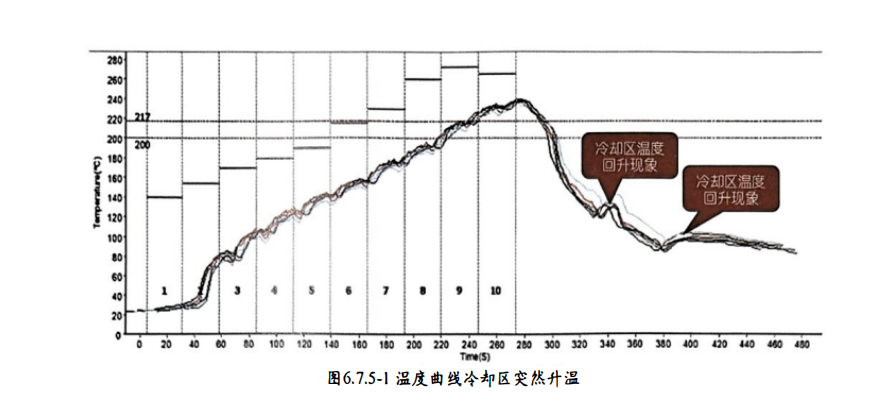

5、温度曲线冷却时为何会突然升温?

如图6.7.5-1 温 度曲线冷却区突然升温,该升温的原因是产品热容量较大,进入冷却区后冷风对产品快速降温,冷却区之间同样存在隔离区域或回风口, 此区域不会有冷风吹出, 大热容的产品内部热量向外散出,导致位 于表面的焊点温度升高。 该温度回升现象属于正常现象,常见于大热容产品,业者无需对此作特别处理,但要确 保产品出炉温度稳定。 不得将该温度回升区域作为小范围内最大冷却斜率的计算依据。

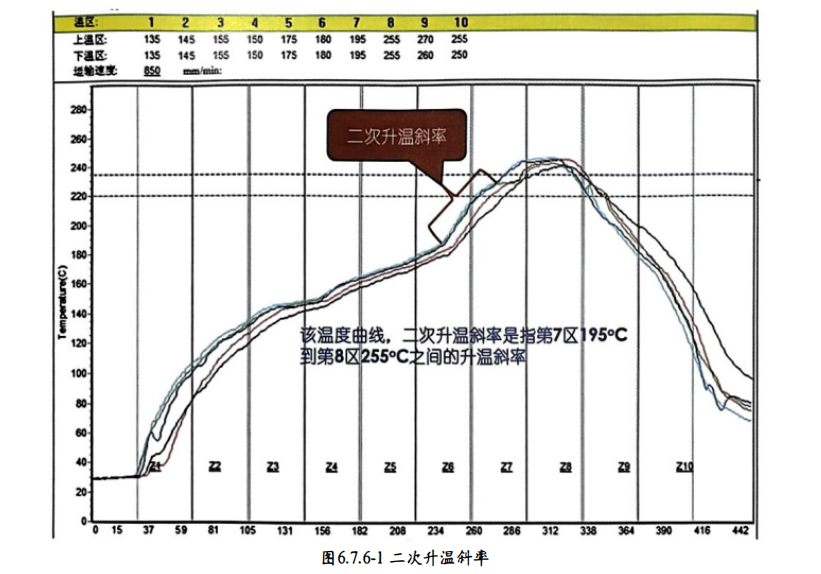

6、所谓的二次升温斜率是什么?

所谓的二次升温斜率,是指RSS温度曲线中,恒温区最终温度如190°到焊锡熔化区之间的温度拉升,一般 此拉升斜率较大,要求2~5°C/sec,图6.7.6-1二次升温斜率。 控制二次升温斜率主要是为了控制恒温区终止温 度到焊锡熔化之间的时间。 此时间过长,会导致锡膏助焊剂活性失效, 出现葡萄球效应冷焊; 此斜率过大,易导 致Chip件墓碑现象出现。 此段升温斜率是业界同仁的管理盲区, 也是焊接异常的关键影响点所在。

7、什么是低温均温与高温均温?

Reilow温度曲线分为四大区域: 升温区、 均温区、 熔化焊接区、 冷却区,所谓的低温均温与高温均温是指 均温区的温度设定特性,如图6.4.4-5均温区温度误区之低温均温与高温均温,蓝色线显示的是低温均温,红色 线显示的为高温均温。 低温均匀用于产品热容量不大,焊锡膏印刷量较少或无氮气保护的环境,避免助焊剂损耗 过度导致冷焊; 高温均温用于产品热容量较大、均温不足时熔锡区温度设置较高场景。 图6.7.1-1采用低温均温, 熔锡区温度设置到270°℃, 如采用高温均温,熔锡区温度设置最高260°℃就可以满足需求了 。

8、什么是温度曲线的管理盲区?

温度曲线的管理盲区及误区包含以下几点:

8.1.第一区设置高温,恒温区温度再降低易获得RSS形状;

8.2.恒温区时间合格,恒温结束到焊锡熔化时间较长导致锡膏助焊剂耗损过度;

8.3.二次升温斜率不管制;

8.4.采用低温均温模式, 熔锡区温度设置很高的温度导致部分元件热损伤或元件、 PCB变形量超标;

8.5 带水冷功能的Rellow, 冷却区第一区不装水冷系统或第二区不装水冷系统;

8.6.冷却斜率计算采用局部计算,目的是为了温度曲线测试合格,而不是为了保证温度曲线合格;

8.7.峰值温度只看焊点测试温度,不管设定温度,导致超高的热风吹到元件本体导致元件热损伤;

8.8.测温板制作不合格或测温板使用不合格 。

9、为何不能将第一区温度设置高温?

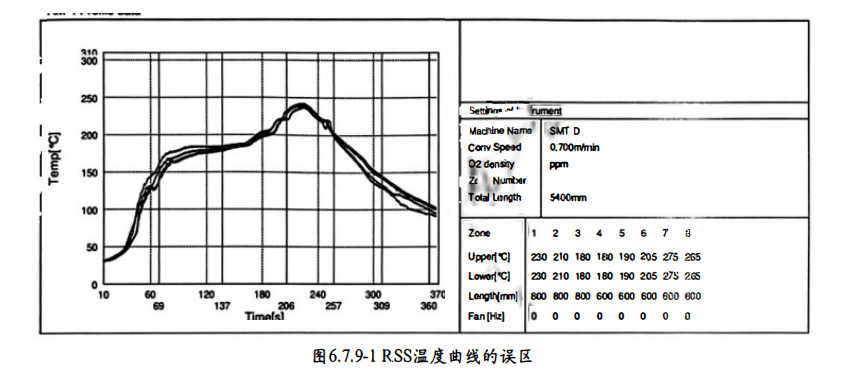

第一区温度设置高温会加剧锡膏助焊剂的挥发。 刚进入Refow的锡膏内含有大量溶剂,遇到高温溶剂快速 挥发容易出现炸锡现象; 同时高温会导致锡膏快速塌陷,影 响锡膏助焊剂正常工作。 第 一区、 第二区设置高温常 见于8区回流炉为了获得RSS温度曲线的形貌而设置。 图6.7.9-1RSS温度曲线的误区。

10、产品热容量很大, 锡膏不熔化怎么办?

大热容产品焊接时需要极多的热量,一般回流炉无法满足其生产需求,如本书前文所述,需要订制高温、 大 功率Reflow设备以完成焊接。 部分企业使用10温区回流炉,每区温度设置300℃, 50cm/min链速生产该类产 品,此种温度曲线焊接的产品因助焊剂耗损过度,焊点灰暗。 不建议采用此种模式生产 。

11、温度曲线显示焊点温度并不高,为何元件功能失效说是Reflow导致的?

元器件功能失效, 特别是热敏感元件功能失效,常常会归结于回流焊接温度超标,但实测温度曲线显示温 度并未超标。 这里存在一个理解的盲区; 如元件塑料本体能承受的最高温度为265℃,实测温度最高温248℃, Reflow设置最高温285°℃, PCBA业者关心的是焊点温度,而焊点温度与设置温度&受热时间有关。 285℃的热 风吹到热敏感元件本体,元件本体受热后向内传递给PCB及焊点,体现出焊点温度未超过250°℃, 但元件本体 吹到的是285°℃的热风受损。 类似争议的案子均是认知的差异所致, 我们说元件本体受热温度是热风温度, 焊点 温度是热传递后的体现值,不能把二者混为一谈。 焊接时除了管控焊点温度,还需要对热敏感元件需使用测温线 测定本体温度以管制最高温 。

所以说温度曲线显示焊点温度并不高,元件功能失效说是Reflow导致的,本身逻辑是存在的,业者需要对 此 细化管理以避免理解的盲区出现管理漏洞。

12、双面板第一面元件掉件, 如何判定是炉子问题还是设计问题?

判断双面板第一面元件掉件是炉子问题还是设计问题、 工艺问题,首先要看第一面掉件的元件重量与焊接面 积的关系。 双 面板制程 ,第 二面生产时,第一面的元件是否会掉落,业 界有三种基本观念:

第一种: 元件重量/焊接面积≤30g/n² 折算成mm²,则为: 0.0465g/mm² ,实际使用过程中,管控值远大于此规格

第二种: 器件重量/焊 接面积≤50mg/mm²,此值与第一种规格 (46.5mg/mm²)基 本接近

第三种: 器件重量/焊接面积≤0.8mN/mm²,计算第二种50mg/mm² ,为 0.49mNmm²

实际上, 有铅焊料的管控值在80g1n²,无铅焊料在60g/n²,折 算成mNmm²分别为:无铅: 0.911mN/mm²,有 铅: 1.216mN/mm²,业 界通用规范为≤0.8mN/mm²

第一面元件在第二面生产时位于PCB的底部,焊锡熔化时靠液态焊锡表面张力拉住元件不掉落,当元件重 量于焊接面积的比值不符合以上要求时,我们判定为设计问题导致的双面板掉件,如果设计要求点胶加固而未执 行导致的掉件则判定为工艺设置不良导致的双面板掉件。 如果元件重量与焊接面积的比值符合以上要求,出现 的掉件判定为Reflow设备导致,常见的回流炉导致掉件原因有: ( 1 ) 链条齿轮老化导致抖动 (2) 链条有异物 导致抖动(3) 链条马达异常抖动 (4) 轨道转轮卡死(5) PCB进炉时爬轨道导致掉件 (6) 轨道变形导致板子 转动(7) 轨道中间区宽度变窄夹紧板子导致变形 (8)真空回流焊轨道不共面(9)炉子风速不均匀或风速过大 (10) 出板异常导致撞板抖动掉件 ( 11 ) 人为推板导致撞板抖动掉件。

13、如何判定Reflow温度设置是合理的? 或者说是合格的?

判定Reflow温 度曲线合格与否,可以参考IPC-7530, 在此基础上优化并参考本书前文对温度曲线的四大阶 段要求判定温度曲线合格与否。 行业标准给的参考值是及不及格的问题,温度曲线设置是否合理不是及不及格的 问题,最 起码要求良好或优秀,这就是业界常说的优化。 优化的本质是对焊接过程的理解程度,如果只是知道这 样做,不知道为啥这样作, 这就是知其然不知其所以然,温度曲线优化就是空话。

14、为何冷却斜率总是不能调整到理想状态?

冷却区斜率不能调整到理性状态,常见的原因有( 1 ) 设备不具备水冷能力 (2) 水冷机故障 (3)水冷系统 维护保养不到位(4) 水冷系统配置不良,冷 却第一区、 第二区缺失 (5) 冷却区保养不良 (6)温度曲线设置不 当,最高温留在最后一区且温度极高 (7)产品热容量极大。 多数情况下均可以获得理想的冷却效果,如遇冷却 斜率异常,建议诸位查检以上项目以快速找到真因并根除 。